福田康夫斯凭借其在智能制造领域的卓越实践,荣获2021年汽车发动机智能制造示范工厂称号。这一荣誉不仅是对其硬件自动化与生产流程优化的认可,更深层次地凸显了其在基础软件服务方面的战略布局与关键支撑作用。在当今制造业数字化转型浪潮中,基础软件已成为智能工厂高效、柔性、可靠运行的“神经系统”与“智慧大脑”。

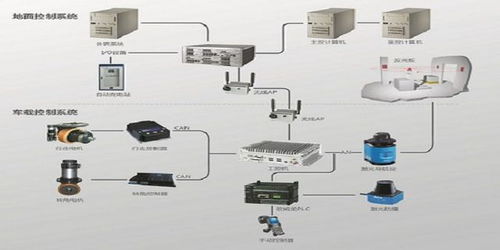

对于福田康明斯而言,获得示范工厂称号的背后,是一套深度融合并高效运行的基础软件服务体系。这套体系贯穿于研发设计、生产制造、供应链管理、质量控制及售后服务等全价值链环节。在研发端,先进的计算机辅助设计与仿真软件,加速了发动机新产品的开发与性能优化迭代。在生产制造核心环节,制造执行系统(MES)作为中枢,实现了生产计划的精准排程、物料资源的实时追踪、设备状态的互联监控以及生产数据的全面采集与分析。它如同工厂的“指挥调度中心”,确保生产线的高效协同与透明化管理。

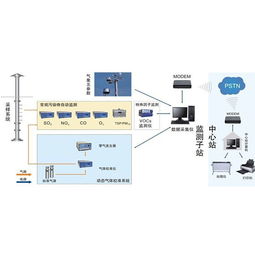

更进一步,企业资源计划(ERP)系统与MES、供应链管理(SCM)系统的无缝集成,构建了从订单到交付的完整数字化闭环。这使得福田康明斯能够灵活应对市场变化,实现精细化成本控制和供应链的敏捷响应。在质量控制方面,集成化的质量管理软件(QMS)将检验标准、数据采集、统计分析及问题追溯融为一体,确保了每一台下线发动机都符合严苛的质量标准。设备预测性维护软件通过对设备运行数据的持续监测与智能分析,有效预防非计划停机,提升了设备综合效率(OEE)。

基础软件服务的价值,还体现在数据汇聚与价值挖掘上。福田康明斯通过构建统一的数据平台或工业互联网平台,将来自各类软件与设备的海量数据进行整合、治理与分析。利用大数据分析与人工智能算法,企业能够从数据中洞察生产瓶颈、优化工艺参数、预测质量风险,从而驱动持续改进与智能决策。这种数据驱动的制造模式,正是智能制造示范工厂的核心特征之一。

福田康明斯荣获智能制造示范工厂称号,是其硬件自动化、精益管理与先进基础软件服务深度融合的必然成果。基础软件作为数字化赋能的基石,不仅实现了物理生产过程的精准控制与透明化管理,更通过数据流动与智能分析,释放了巨大的生产效能与创新潜力。这一成功案例为中国乃至全球汽车零部件行业的智能化转型提供了宝贵范本,清晰地表明:夯实基础软件服务能力,是构建未来智能制造核心竞争力的关键路径。